VI ÄGER VÅR PÅVERKAN

Klädföretag utan god kontroll över sin produktion kan varken förbättra arbetsvillkoren eller minska sin klimatpåverkan på allvar. Det är ett viktigt skäl till att vi vill äga våra egna fabriker. När vi äger vår produktion äger vi vår påverkan och även om det inte alltid är enkelt, så är det precis så vi vill ha det. För oss har det alltid varit otänkbart att sälja kläder från något annat än en transparent och ansvarsfull produktion.

Nittio procent av alla plagg vi säljer tillverkas innanför väggarna på våra fabriker som vi har varit med och byggt. Tio noga utvalda leverantörer förser oss med nittio procent av allt tyg vi använder. Och med så få leverantörer går det att ha god och regelbunden dialog.

Vi är stolta över det jobb våra anställda och leverantörer gör. Och gör snabbt förändringar när vi ser en chans att bli ännu bättre, eftersom vi vet att en välmående planet med välmående människor är riktigt bra business.

EGEN PRODUKTION

VARFÖR ÄR EGNA FABRIKER EN NYCKEL TILL HÅLLBARHET?

Hållbarhetsarbete är svårt nog som det är. Vi vill inte göra det ännu svårare genom att släppa ifrån oss kontrollen över vilka som ska leverera våra material och råvaror. Att äga en så stor del av värdekedjan som möjligt har därför varit vår ambition sedan vi grundades. Det ger oss alla möjligheter att förbättra arbetsvillkoren och minska vår klimatpåverkan.

90 % av våra produkter tillverkas i egna fabriker.

Visst låter det självklart att ta hand om sina anställda? Att som företag säkerställa att de arbetar på ett sätt som gör att de kan hålla sig friska, leva på sin lön, få mat på bordet och ha sina barn i skolan? Det är tyvärr inte alltid en självklarhet.

Men med egna anställda i våra egna fabriker kan vi göra det. Och samtidigt optimera för att spara på jorden så mycket som möjligt. Att äga vår egen produktion har gjort oss både mer ödmjuka och gett en större förståelse för vilken långsiktighet som krävs. Hållbarhet är ett komplext område där det behövs tålamod, engagemang och uthållighet för att göra saker bra från grunden. Vi är inte klara, men genom att ha fullt ägandeskap bestämmer vi själva, och behöver inte förlita oss på att någon annan gör jobbet.

I dag tillverkas nittio procent av alla plagg vi säljer i vår egen produktion. Vi har sju fabriker i Myanmar och Sri Lanka, och en åttonde som snart öppnar i Bangladesh.

Då kommer vi vara närmare 9000 anställda. Det är mönsterkonstruktörer, designtekniker, inköpare, säljare, logistiker, it-specialister, teamleaders, sömmerskor, kvalitetskontrollanter, tillskärare, truckförare, lagerarbetare, städare, mekaniker, HR-specialister och många fler som varje dag kan bidra till en mer hållbar textilindustri. Som arbetsgivare är det vårt ansvar att ge dem de bästa möjliga förutsättningar att göra det.

Vi känner människorna bakom varje plagg

Kolla på den här bilden. Den visar alla delar som behövs för att sy en byxa. Ett komplext plagg som kräver stor kunskap och tar lång tid att tillverka.

Varje plagg har sina delar, sin process och kräver stor expertkunskap. För material, sömmar, design, broderier, testning, you name it. Att skapa en vinteroverall till exempel, kräver 320 olika moment, som utförs av 80 operatörer, på sammanlagt 201 minuter.

VINTEROVERALL

320 moment, 80 operatörer, 201 minuter

T-SHIRT

22 moment, 8 operatörer, 1 minut

I textilbranschen lever många arbetare under osäkra anställningsvillkor och riskerar att bli avskedade under lågsäsong. Så vill vi inte ha det. För oss är det självklart att erbjuda en stabil anställning och en trygg arbetsplats. På så sätt får vi medarbetare som inte bara kan sitt hantverk, utan också är en viktig del i att skapa arbetskläder av hög kvalitet.

Vi bestämmer hur våra fabriker drivs

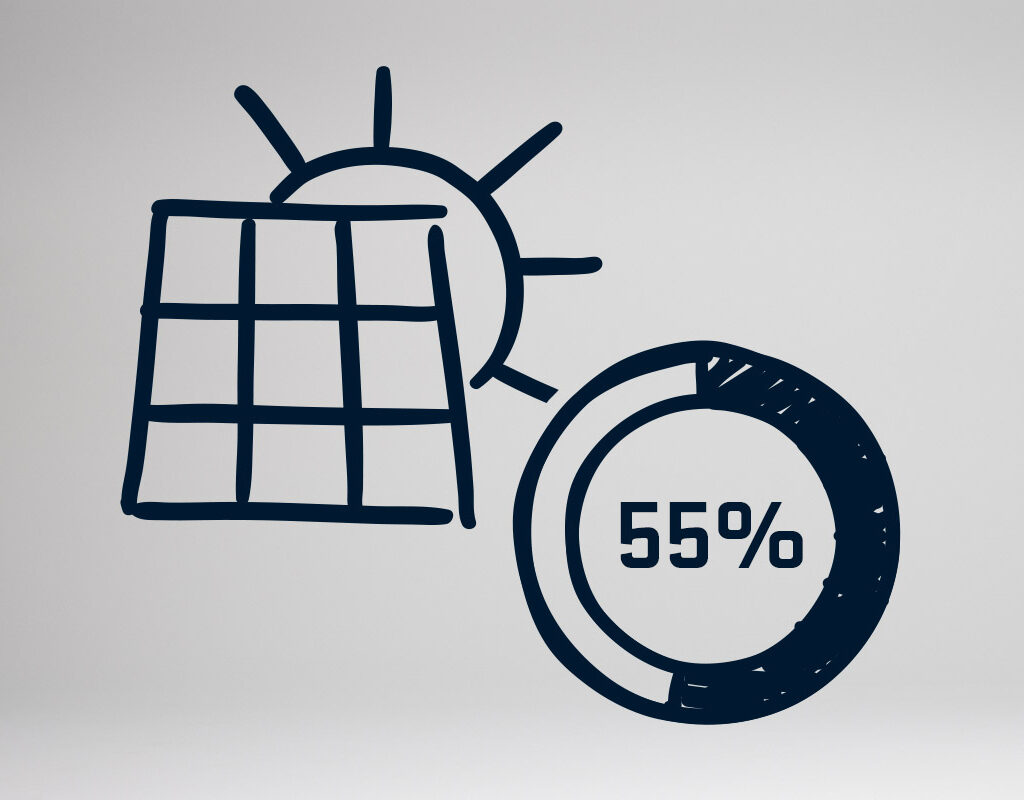

Titta upp! Det gjorde vi – och fick se världens största batteri. Sedan dess kommer närmare hälften av elen i vår sömnadsproduktion från solenergi. Det har sänkt våra energikostnader med 55 procent och minskat våra koldioxidutsläpp med 700 ton per år.

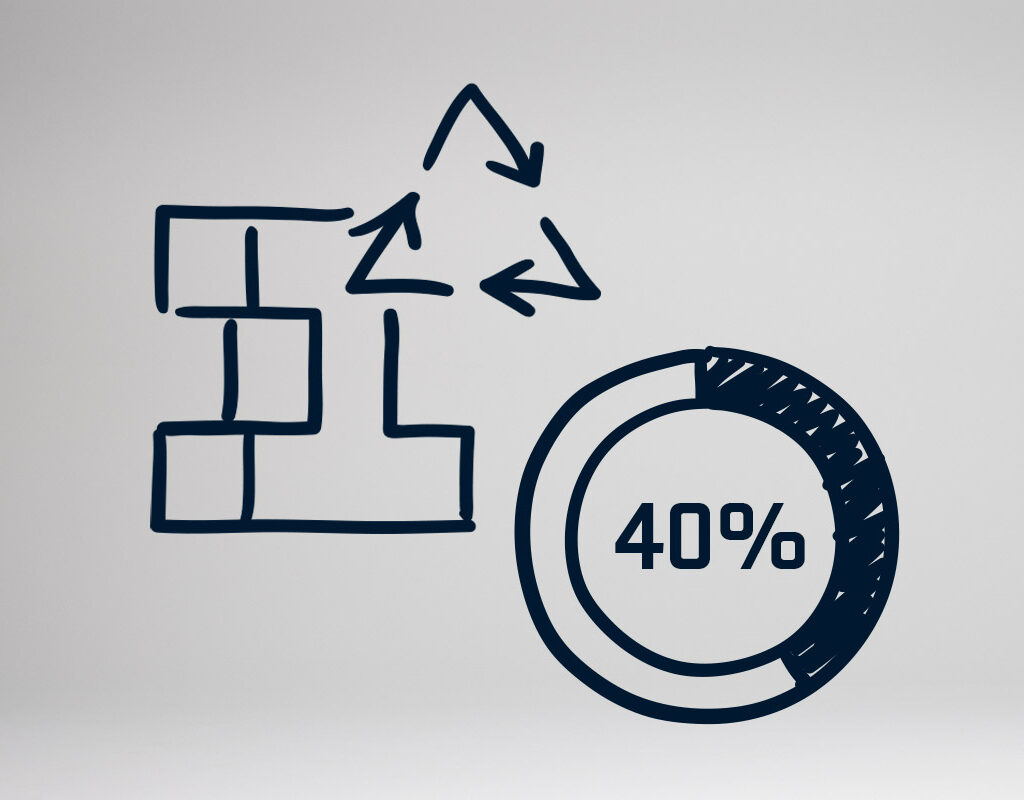

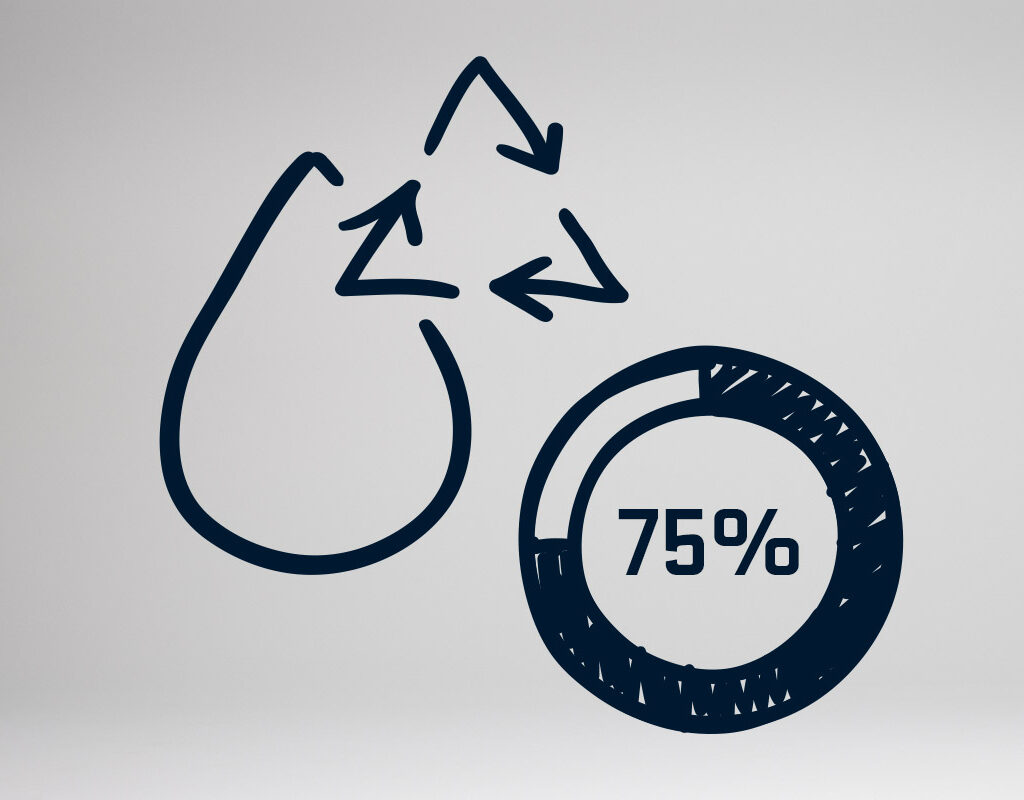

Men det är inte det enda vi har gjort för att minimera miljöpåverkan från våra fabriker. När vi byggde fabrikerna använde vi 30–40 procent återvunnet byggmaterial. Vi har även ljusstyrd LED-belysning, vattenkylda klimatanläggningar, ljusa tak, väggar och markytor som minimerar solens hetta och takfönster som släpper in dagsljus men stänger ute UV-strålar och värme. Våra vattenkranar stänger av sig själva och vattnet återvinns överallt där det är möjligt. Och så sopsorterar vi förstås, men vem gör inte det?

Varför skryter vi om det här? För att det är viktigt. Fler måste tänka såhär för att mänskligheten ska överleva på den här planeten.

Men du behöver inte lita på vårt ord. Vi har certifierat flera av anläggningarna med LEED (Leadership in Energy and Environmental Design). Det innebär att en oberoende granskare har säkerställt att vi klarar höga krav för saker som energieffektivitet, vattenförbrukning, arbetsmiljö och koldioxidutsläpp under byggnation och drift.

I dag har fem av sju Blåkläderfabriker fått en ”grön” stämpel utifrån en gedigen certifieringsprocess i ett av världens mest ansedda bedömningssystem för miljömässigt hållbara konstruktioner.

Sju av sju fabriker har verifierats med STeP by Oeko-Tex, en standard som granskar hela verksamheten utifrån miljömässig och social hållbarhet.

SOLENERGI

Solpaneler minskar energikostnaderna med minst 55 %.

BYGGD MED ÅTERVUNNET MATERIAL

30–40 % av byggnadsmaterialet är återvunnet.

UTSLÄPPSREDUKTION

Upp till 55 % lägre koldioxidutsläpp tack vare energieffektiva kylsystem och solenergi.

VATTENÅTERVINNING

Vattenkostnader minskar med minst 75 % genom automatiska vattenkranar och vattenåtervinning.

MILJÖ

så minskar vi vår klimatpåverkan

Ju färre plagg som tillverkas desto bättre är det för miljö och klimat, eftersom den största påverkan sker i textiltillverkningen. Därför jobbar vi hårt med att minska utsläppen från vår produktion. Och prioriterar slitstyrka för att varje kund ska kunna använda våra plagg så länge som möjligt utan att köpa nytt.

Kortlivade plagg ökar behovet av att tillverka mer kläder.

Många år med höga krav och ambitioner har lärt oss att man måste vara otroligt noggrann när man vill prata om hållbara material och tillverka slitstarka plagg. Det är en balansgång, med materialen på ena sidan och slitstyrkan på den andra. Ändra något på ena sidan och du påverkar den andra. Om du till exempel byter från nyutvunnen fiber till ett återvunnet alternativ måste du vara säker på att du inte kompromissar med slitstyrkan för att valet ska vara maximalt hållbart.

En förändring som gör att plaggets livslängd förkortas drastiskt gör att hållbarhetsvinsterna går förlorade. Kortlivade plagg ökar behovet av att tillverka mer kläder. Plötsligt har du skapat ett hållbarhetsproblem i stället för att lösa ett.

Vi vill fortsätta vår jakt på det mest hållbara och slittåliga materialet. Även om det redan idag finns ett växande utbud av exempelvis återvunna material, så finns det fortfarande utmaningar med både slitstyrka och begränsade klimatbesparingar. Det är därför vi är försiktiga med att dra för snabba slutsatser gällande den faktiska hållbarhetseffekten. Men området är under ständig utveckling och med väldigt mycket spännande på gång. Innovatör med materialidé? Prata med Ann Carlsson, vår hållbarhetschef.

Till dess fortsätter vi att jobba brett med att minimera vår klimatpåverkan, förlänga livslängden och maximera livscykeln för våra plagg.

Hållbarhet som i hållbart

Blåkläder ska tåla mycket och användas länge. Det är vår affärsidé, men det är också vår främsta hållbarhetsaspekt. Livslängd är därför i fokus när våra designers utvecklar plaggen och väljer de material som behövs. Vi har livstidsgaranti på sömmarna och hjälper dig att reparera dina plagg om du trots allt skulle behöva det.

Alla våra material och plagg testas flera gånger för ett gäng worst case-scenarier, först i våra labb och sen på riktiga arbetsplatser. Men livet är ju fullt av vardag också och ett helt vardagligt case scenario är att våra kläder blir skitiga på jobbet. Därför samarbetar vi med utvalda partnertvätterier dit du kan skicka ditt företags plagg för att tvätten ska vara så skonsam som möjligt mot både plaggen och miljön.

Men håller grejerna för alltid? Nej, så klart inte. Hårdrocksbandet In Flames hörde nyss av sig och behövde byta ut arbetskläderna till sitt crew. Efter tio år av slitigt turnéliv. Well, makes sense.

SOCIALT ANSVAR

SÅ ARBETAR VI MED ARBETSVILLKOR OCH LÖNER

Vi pratar om våra anställda som Blåkläderfamiljen. Det ställer höga krav – vilket vi har valt helt medvetet. Våra anställda är företagets hjärta och för att kunna se oss i spegeln är det självklart att erbjuda en stabil anställning och en trygg arbetsplats. Vi försöker också erbjuda fler sorters trygghet, utformad utifrån vardagen i Myanmar, Sri Lanka, och Bangladesh där vi har våra fabriker.

Anställningstrygghet är grunden för hållbarhet och hög kvalitet.

Våra anställdas löner skiljer sig givetvis åt mellan länder och roller men vi betalar väl tilltagna levnadslöner. Alla anställda har tillgång till kostnadsfri vård genom att en läkare och en sjuksköterska besöker fabrikerna varje vecka.

Anställningstrygghet är viktigt för oss

Tyvärr är det fortfarande vanligt i textilindustrin att medarbetare jobbar intensivt under högsäsong och sen blir uppsagda i lågsäsong. För den som är beställare betyder det att du kan göra en leverantörskontroll under högsäsong och se en stor grupp människor som verkar ha trygga och bra anställningar, men om du gör samma kontroll under lågsäsong så går fabriken på sparlåga och arbetarnas trygghet borta. Vi vägrar att ha det så. Anställningstrygghet är en hygienfaktor för hållbarhet och hög kvalitet.

I vår produktion ser vi till att balansera säsongskurvorna för att hålla en jämn och stabil produktion året runt. Hos oss finns ingen lågsäsong – genom att planera volymerna strategiskt producerar vi under lugnare perioder plagg som vi vet kommer att säljas senare. Detta möjliggörs av vår omfattande lagerhållning av tyg och material, vilket bidrar till flexibilitet och trygghet i produktionen.

Det ger oss medarbetare som ständigt stärker sin kompetens, kan göra karriär hos oss, men framför allt känner sig trygga i att de inte riskerar att stå utan inkomst under delar av året. Kanske är det ett av skälen till att vi har relativt låg personalomsättning. Det verkar vara så att om man efter ett år tycker att vi är rätt arbetsplats så stannar man ofta länge – ett fint kvitto tycker vi.

Vi prioriterar en schysst arbetskultur och gör allt vi kan för att vara en bra arbetsgivare. Därför vill vi skapa en miljö där det känns naturligt att vara öppen med utmaningar och misstag. Vi vill att alla medarbetare ska känna sig trygga med att lyfta fram om något blivit fel, så att vi tillsammans kan hitta lösningar. En uppenbar fördel är att vi hinner åtgärda problem innan de drabbar kunden. Men att våga misslyckas ger också en trygg arbetsmiljö som gynnar personlig utveckling och driver företaget framåt.

Må bra på jobbet – ett affärsintresse

På platser där vi verkar försöker vi bidra på olika sätt. Det kan handla om engagemang i skolor, vård, olika sociala projekt eller samhällsinsatser som att stötta lokala barnhem.

Måltider som frukost, lunch och mellanmål är gratis eller erbjuds till subventionerat pris på flera av våra fabriker. Dessutom får de som vill gratis transport med buss till och från arbetet.

Där vi har vår produktion är skolgången gratis, men skolböckerna kostar. För att stödja de anställdas barn organiserar flera av våra fabriker en årlig bokdonationsceremoni, där böcker och skolmaterial skänks till de anställdas barn.

Men inget av det här handlar om välgörenhet – det är affärsintresse. Det är viktigt för oss att säga eftersom vi vill att fler företag ska jobba för bästa möjliga arbetsvillkor, oavsett var i världen de anställda finns. Mår familjen bra, blir kläderna bra – och det är bra för affären.

KONTROLL

FÅ OCH NOGA UTValda leverantörer

Huge networks of suppliers have long been the norm in the textile industry. And they have just as many subcontractors in their turn. In our view, the more subcontractors there are, the less oversight you have of the value chain. Ten suppliers supply 90 percent of all the textile material we buy. This is almost unique in an industry where many companies have ten times as many suppliers.

90 % av våra material produceras av 10 textilproducenter.

Vårt nätverk av leverantörer för specifika material och komponenter består av viktiga, sammansvetsade partnerskap som vuxit fram över lång tid. Och är tillräckligt få för att kunna underhålla. Det ger oss möjlighet att få full insyn i hela värdekedjan och är en förutsättning för att hålla hög kvalitet och för en maximalt hållbar produktion.

Att medarbetarna hos våra partners har bra arbetsförhållanden och att företaget tar ansvar för klimat och miljö är lika viktigt som att vi själva gör det. För att säkerställa det, krävs både insyn och möjlighet att påverka. Med begränsat antal leverantörer kan vi lyckas.

Tio partners levererar nästan allt material vi behöver. Flera av dem har vi samarbetat med i 15–30 år och vi känner oss trygga med att de delar våra värderingar i fråga om säkerhet och schyssta villkor. Ofta har de flera viktiga processer hos sig – spinner, stickar eller väver och färgar, och ligger långt framme i sin produktutvecklingskunskap. Det gör dem helt ovärderliga för att upprätthålla hög kvalitet och ett ständigt bättre hållbarhetsarbete.

Nära relationer har också andra fördelar. Samordning blir enklare när man känner varandra och beslutsvägarna kortare. Det gör att vi kan anpassa tillverkningen efter våra kunders behov, få hjälp att ta fram helt nya material och växa tillsammans med våra partners.

KVALITETSKONTROLL

så leder egen produktion till trygghet och innovation

Ingen ska slänga sina kläder, handskar eller skor för att de inte sitter bra eller inte gör jobbet. Därför gör vi minutiösa tester på allt vi tillverkar. Dels handlar det om att våra kunder ska vara nöjda. Men också om att undvika onödiga klimatutsläpp. Ju färre kläder, handskar och skor som tillverkas desto bättre för planeten. Och då är det bästa vi kan göra att minimera antalet skäl att köpa nytt.

Ett färdigt Blåkläder-plagg har fått bevisa sin duglighet om och om igen. Våra material testas i nästan varje del av produktionskedjan, från fiber till färdigt plagg. När ett nytt plagg ska tas fram finns en gedigen specifikation på vad det ska tåla. Kommer det att tvättas ofta? Utsätts det för mycket slitage? Måste det tåla hög värme? Både tyg och färdigt plagg testas utifrån hur det ska användas.

Testerna sker både hos våra leverantörer där garnet spinns, tyget tillverkas och färgas, i labbet i Svenljunga och i de olika produktionslabben i våra fabriker. Resultaten samlas i en rapport som våra sourcing-team granskar innan materialet går vidare till produktion – och kvalitetssäkras av produktionsteamet en sista gång. Prover sys upp och skickas därefter till våra in real life-testare, som utsätter plaggen för verklig påfrestning ute på jobbet. Först när alla dessa steg är genomförda med godkänt betyg sätts plaggen i produktion.

Eftersom vi äger våra fabriker och har få leverantörer fungerar det här alldeles utmärkt. Vi kan lagerhålla kvalitetssäkrat tyg som håller produktionen i gång, vi har totalt fyra miljoner meter tyg redo för att användas. Det ger oss flexibilitet att kunna leverera snabbt och aldrig behöva ha kniven mot strupen i vår kvalitetssäkring av material.

Högteknologiskt testlaboratorium för skyddsskor

Blåkläders skofabrik har ett högteknologiskt testlaboratorium som säkerställer att våra skyddsskor håller hög kvalitet, är funktionella, ergonomiska och säkra. Inte en enda skomodell kan lämna fabriken och leta sig ut i världen utan att passera labbet.

I det 102 kvadratmeter stora labbet görs innovationer, framsteg, utveckling och det extremt noggranna testandet. Här testas allt för att säkerställa så att skorna håller vad de lovar, den kvalitet som Blåkläders kunder förväntar sig. Och efter lyckade tester så testar vi igen. Och igen.

Vårt testlabb ger oss många fördelar i vår fortsatta strävan att skapa de perfekta skyddsskorna. Att ha ett så här stort och toppmodernt laboratorium är en självklar del av vår satsning på kvalitet och funktion – precis som i allt annat vi gör. Nu kan vi hela tiden ligga steget före när det gäller utveckling och prestanda på våra skyddsskor.

LOGISTIk

Hur våra kläder packas och fraktas

Hållbarhetsarbete är fullt av kompromisser. Vi kan inte skicka ett plagg utan emballage, då blir det smutsigt eller kanske helt förstört. Samtidigt är det dumt att använda mer plast och kartong än nödvändigt. Därför packar vi smart, optimerar containrar och väljer hållbara fraktlösningar för att minska vårt klimatavtryck. Så här gör vi våra viktigaste avvägningar.

Ett skepp kommer (full)lastat

Att äga majoriteten av våra fabriker och ha få underleverantörer gör att vi kan vara flexibla och påverka våra fraktmetoder. Med insyn i hela processen kan vi planera våra transporter med god framförhållning. Och då välja bort dyrare och mer klimatbelastande alternativ som flygfrakt.

Transporter utanför Europa sker oftast med båt och vi ser självklart till att varje container är fylld till brädden. Att packa effektivt, planera noggrant och välja sjötransport där det är möjligt är avgörande för att minimera vår miljöpåverkan.

I Svenljunga har vi ett automatiserat lager med robotar som ser till att allt hamnar där det ska. För den som gillar ordning och reda är det en dröm. När vi har minutiös kontroll på våra plagg kan våra kunder fokusera på sin verksamhet och ha arbetskläder just-in-time utan onödiga väntetider eller förseningar.

Plastic wrap doesn’t sound very sustainable, does it?

Klart vi är medvetna om diskussionerna kring plastens funktion och betydelse. För oss är det en balansgång. Vi använder plast av två skäl. Dels för att förhindra att plaggen smutsas ner, dels för att säkerställa en torr och skyddad miljö under frakt och lagerhållning. Våra plastpåsar står för 0,2 % av vårt totala klimatavtryck, men de gör en stor skillnad genom att skydda kläderna. Faktum är att en enda t-shirt motsvarar utsläppen från 200–400 plastpåsar – så om ett plagg blir förstört på vägen, blir miljöpåverkan mycket större än om vi använt en påse för att skydda det.

Med det sagt så är alla våra plastpåsar återvinningsbara och vi skickar all transparent plast för återvinning. I dagsläget kan också 65 procent av alla de kartonger vi använder som emballage återanvändas. Dessutom har vi tagit fram en förpackningspåse, som skickas till våra kunder, tillverkad av återvunnen plast och lignin – en naturlig restprodukt från skogen. Resultatet är både miljövänligt och hållbart, med en diskret doft av trä som påminner om dess ursprung.

Men ändå – vi undviker gärna plasten, utvärderar löpande och ställer metoder mot varandra för att kunna göra kloka val.